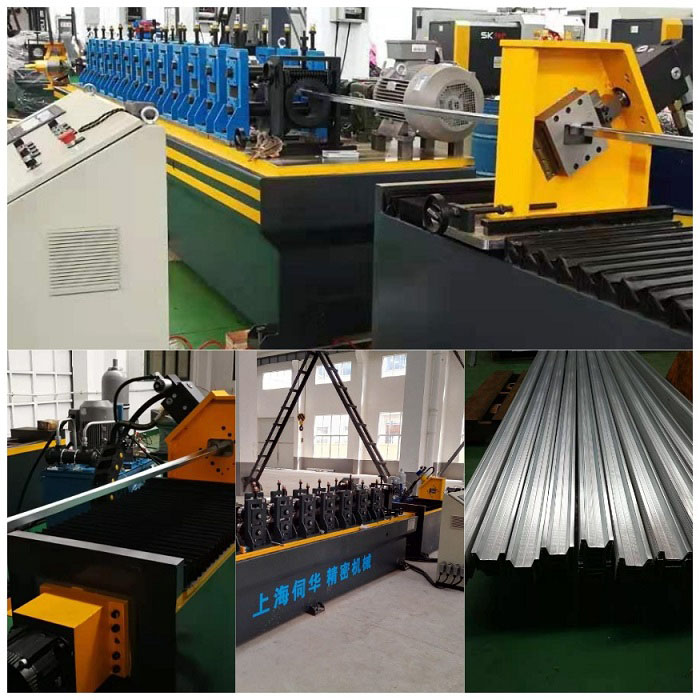

차량 B 프로파일 자동차 섀시 보강 빔 생산 라인

시작 지점에 설치된 3-in-1 전자동 언코일러는 서보 텐션 제어를 통해 안정적인 소재 공급을 보장하고, 16롤러 정밀 레벨러는 소재 응력을 제거합니다. 또한, 레이저 레벨링 시스템은 시트 평탄도를 ≤0.1mm의 공차로 보장하여 후속 성형의 기반을 마련합니다.

600톤 대형 펀칭 프레스와 정밀 펀칭 다이를 장착하여 충돌방지 빔의 설치 구멍에 ±0.1mm의 초고정밀도를 구현하여 2차 가공이 필요 없습니다.

정밀 펀칭 다이는 금속 스탬핑 공정에서 엄격한 허용 오차와 미세한 표면 마감으로 재료를 펀칭, 블랭킹 또는 피어싱하는 데 사용되는 고정밀 도구를 말합니다.

주요 특징:

1. 높은 정확도 – 엄격한 허용 오차를 유지합니다(종종 ±0.01mm 이내 또는 그 이상).

2. 정밀한 가장자리 품질 – 버를 최소화하여 깔끔한 절단면을 만들어냅니다.

3. 내구성 – 긴 수명을 위해 경화 공구강(예: SKD11, DC53) 또는 카바이드로 제작되었습니다.

4. 복잡한 모양 - 높은 반복성으로 복잡한 기하학적 모양을 펀칭할 수 있습니다.

5. 최적화된 클리어런스 – 적절한 펀칭 다이 클리어런스는 원활한 재료 분리를 보장합니다.

독일 Copra 소프트웨어로 최적화된 50패스 연속 압연 공정은 냉간 굽힘 가공 시 강의 균일한 변형을 보장합니다. 서보 드라이브와 연동되는 실시간 응력 모니터링 시스템은 B형 단면의 치수 공차를 ±0.3mm로 유지합니다. 직각으로 정밀하게 아크를 형성하여 응력 집중을 방지합니다.

롤러 소재 : CR12MOV(skd11/D2) 진공 열처리 60-62HRC

생산 라인에는 두 대의 TRUMPF 레이저 용접기가 이중 기계 연결 방식으로 설치되어 있습니다. 메인 용접건은 강도 확보를 위한 심용입 용접을 담당하고, 진동 용접 헤드는 모서리 접합을 처리합니다. 또한, 온라인 시각 검사 시스템을 통해 용접 결함을 실시간으로 감지하여 용접 강도가 모재의 최소 85%에 도달하는지 확인합니다.

이탈리아에서 수입한 전단 컨트롤러

고정밀 위치 절단

완성된 프로필의 길이 허용 오차는 조각당 1mm입니다.